Его уникальность в том, что все производство находится под одной крышей. С работой каждого испытательного стенда нас познакомил инженер по сборке космических аппаратов Виталий Юдин.

Компания ООО «Газпром СПКА» была учреждена в августе 2015 года для создания сборочного производства космических аппаратов в целях развития спутниковых группировок в интересах ПАО «Газпром» и других потенциальных заказчиков.

«Предприятие начинается с этого шлюза. Все действия начинаются на шлюзе и им же заканчиваются. Сюда поступают изделия в контейнерах. Здесь они проходят обработку по очистке, распаковке, перегрузку на специальный механизм по транспортировке».

По завершении всего цикла космический аппарат отправляют на стартовую площадку. Идем дальше.

В космосе права на ошибку нет. Поэтому перед отправкой надо проверить аппарат в условиях, приближенных к тем, которые ждут его в безвоздушном пространстве.

«Мы подходим к центру раскатки солнечных батарей, он у нас наверху».

Стенд помогаем имитировать условия невесомости для изделий весом от пяти до трехсот килограммов. Также здесь осуществляется монтаж солнечных батарей на космический аппарат. Обращаем внимание на желтый кран.

«У нас весь зал имеет пять кранов во всех помещениях чистой зоны. Они обеспечивают перегрузку, установку, монтаж, демонтаж габаритных устройств».

Идем дальше. Следующий стенд – тележка-кантователь. Она нужна для перемещения и переворачивания грузов из одного положения в другое с помощью специальных приспособлений или грузоподъемной техники.

Кантование – это процесс перемещения и переворачивания грузов из одного положения в другое с помощью специальных приспособлений или грузоподъемной техники.

«Позволяет нам большое изделие переместить из горизонтального в вертикальное положение, также его прокручивать вокруг своей оси на 360 градусов. Установив сюда изделие, можем перемещать его по заводу, от стенда к стенду».

Посмотрели на стенд в действии. Работа осуществляется под контролем оператора. Никаких резких движений, чтобы обеспечить максимальную безопасность изделия, масса которого может достигать нескольких тонн.

Самый зрелищный стенд – термовакуумная камера. Она также позволяет имитировать условия невесомости, а также температурные нагрузки на космический аппарат.

«А сейчас мы находимся внутри этой самой термовакуумной камеры. Когда в ней идут испытания, людям тут находиться не рекомендовано».

Во время испытаний из камеры откачивается весь воздух, создается вакуум, затем по трубопроводу запускается жидкий азот, который охлаждает стенки до минус 196 градусов Цельсия. На специальных рамах в камере также установлены инфракрасные излучатели, с помощью которых имитируется излучение, эквивалентное солнечному в космосе.

«В диаметре имеет размер 9 метров. Для примера: масса крышки 34 тонны».

Такие внушительные размеры позволяют испытывать аппарат размером три на три с половиной метра, длиной до семи метров, весом до трех с половиной тонн.

«В данный момент в камере находится тепловой макет, при помощи которого мы может снимать параметры нагрева и охлаждения космического аппарата. По всему периметру расположены специальные датчики».

С помощью специального программного обеспечения с датчиков теплового макета снимаются параметры, на основе которых формируется итоговый отчет об испытаниях. На каждый стенд есть свой отдельный кабинет, где на экраны выводятся все необходимые данные.

«Работа испытательных стендов, контролируется в специализированных комнатах управления. В одной из них мы находимся, она контролирует работу безэховой камеры».

Необходимое пояснение – это не единственные трудности, с которыми пришлось столкнуться во время строительства и запуска завода, ведь именно в то время усилились санкции против России.

«Данное программное обеспечение позволяет нам снимать параметры в момент измерения, то есть мы видим всю сетку снятия параметров, потом формируется 3D-модель, как это все будет работать в естественной среде».

Если параметры дают понять, что что-то пошло не так, в любой момент испытание можно прекратить. Пока перемещаемся к следующим стендам, узнаем, как устроен рабочий день главного инженера на производстве космических аппаратов.

«Виталий Александрович, расскажите, как проходит ваш рабочий день? С чего начинается? – Рабочий день начинается со сбора информации о технологическом комплексе, обо всех системах, которые позволяют обеспечивать и чистоту зоны, и тепловой режим в рабочих помещениях».

После сбора всей информации нужно организовать рабочий процесс максимально эффективно в соответствии с поставленными задачами. Для этого необходимо много коммуницировать с коллегами из всех отделов. Об этом Виталий Александрович попозже еще расскажет. Ну, а мы идем дальше.

Мы в зале, где расположены сразу два испытательных стенда. Первый предназначен для измерения массы изделия и определения центра масс. Эти параметры необходимы для правильного расчета траектории движения спутника в космосе. Измерения с точностью до пяти микрон производятся с помощью самого современного оборудования, но это не исключает необходимости в ювелирной, можно сказать, работе специалиста.

После измерения массы начинаются испытания на механическое воздействие. Для этого используется вибростенд.

«Вибростенд позволяет производить механические испытания на воздействие на космический аппарат в момент транспортировки и иных воздействий по трем осям. В данный момент установлен макет весом 6,5 тонны на стол скольжения. Происходит наклейка датчиков для снятия параметров».

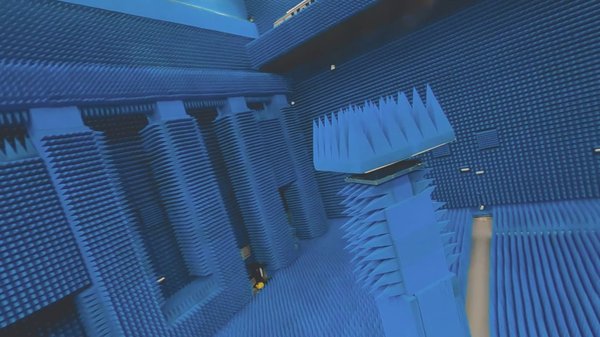

И завершает наше знакомство со стендами самый яркий – безэховая камера. Это специализированное помещение, покрытое радиопоглощающим материалом с целью имитации условий космического пространства. Здесь проверяют функционирование радиосистем космического аппарата. Испытание может занять всю рабочую смену.

«Здесь работает сканер ближнего поля, который позволяет проводить измерения антенн на коэффициент направленности. Размеры данной камеры 24 на 22 метра, высота 17 метров. Камер таких габаритов очень немного в России».

Сканер ближнего поля – это измерительная система, которая определяет пространственное распределение электрической величины тестируемого устройства.

Мы подходим к акустической камере.

«Данная камера позволяет испытать космический аппарат в момент старта ракетоносителя, воспроизводит звуковое давление на объект порядка 153 децибел».

Чтобы избежать воздействия высоких децибел на здание завода и, конечно же, на людей, которые здесь работают, камера оборудована уникальными воротами, отлитыми из бетона. Как они выглядят в закрытом виде, можно посмотреть на архивных кадрах со строительства производства.

На этом мы заканчиваем знакомство с испытательными стендами. Их количество и многопрофильность позволяют понять, что организация технологического процесса на таком производстве – задача для опытных и грамотных специалистов. Пора узнать больше о работе главного инженера, для которого она – каждодневный вклад в устойчивое социально-экономическое и научно-техническое развитие страны.

Главная мечта нашего героя, связанная с работой, – запустить в космос по меньшей мере три спутника, которые соберут на новом производстве под его руководством.

«В мои обязанности входит организация производственного процесса, контроль исполнения поручений, взаимодействие отделов нашего предприятия, организация безопасной работы, участие в совещаниях. Очень важно обладать глубокими знаниями в отрасли инженерии космических аппаратов, быть стрессоустойчивым, грамотно и правильно принимать решения, быть коммуникабельным и любить свою работу».

«Что бы я пожелал самому себе в начале профессионального пути? Как можно больше впитать опыта в аэрокосмической отрасли, не бояться принимать новые веяния индустрии, которые сегодня развиваются очень быстро и не имеют границ».

«Познакомившись с испытательными стендами и своими глазами увидев, как устроено производство, делаем вывод: в космической отрасли нет случайных людей, здесь работают профессионалы, которые не знают границ в достижении целей».